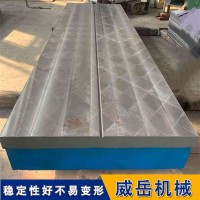

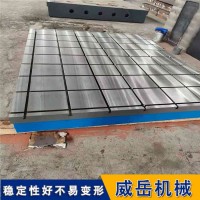

在机械制造与测量的广阔领域中,铸铁平台作为基准工具,其表面质量直接影响着工件的加工精度与检测结果的准确性。而铸铁平台表面的刮研等级,作为衡量其表面平滑度与精度的重要标准,更是决定了其在不同应用场景下的适用性与性能表现。本文将深入探讨铸铁平台表面刮研等级的区别,从定义、分类、技术要求到实际应用,解析这一关键工艺环节。

一、铸铁平台表面刮研等级概述

铸铁平台表面刮研,是一种通过手工或机械方式,使用刮刀等工具对平台表面进行微量切削,以达到预定精度和平整度的加工方法。刮研等级,则是对这一加工结果质量的量化评价,通常依据表面粗糙度、平面度、平行度及接触点等参数进行划分。不同的刮研等级,对应着不同的表面质量,进而满足不同行业、不同工艺对基准面精度的需求。

二、刮研等级的分类与标准

在国际及国内标准中,铸铁平台表面刮研等级有多种划分方式,但大体上可归纳为以下几个等级:

1.粗刮:此等级主要用于初步修整平台表面,去除铸造过程中产生的毛刺、砂眼等问题,使表面初步平整。粗刮后的表面粗糙度较大,平面度误差也相对较高,通常用于粗加工或预加工阶段。

2.中刮:在粗刮基础上进一步细化,旨在提高表面精度和平整度。中刮后的平台表面粗糙度显著降低,平面度误差控制在较小范围内,适用于一般机械加工和检测需求。

3.细刮:细刮是追求更高表面质量的刮研过程,要求操作者具备高的技艺和耐心。细刮后的平台表面平滑如镜,粗糙度低,平面度误差小,能够满足高精度加工和测量的要求。

4.精刮(或称为“密刮”):作为刮研工艺的高等级,精刮追求的是表面精度和平整度。精刮后的平台表面几乎无可见划痕,接触点分布均匀且密集,是仪器制造、光学加工及高精度检测等领域不可或缺的基准工具。

三、技术要求与实现方法

不同刮研等级的实现,不仅依赖于操作者的技能水平,还受到刮研工具、刮削方法、切削量控制及后续处理等多方面因素的影响。

刮研工具:包括刮刀、校准尺、平尺等,需保持锋利、平直,以确保刮削精度。

刮削方法:包括交叉刮削、顺向刮削、对角刮削等,不同方法适用于不同精度要求和表面状况。

切削量控制:每次刮削的切削量应均匀且微小,避免过度切削导致表面质量下降。

后续处理:刮研后还需进行清洗、防锈、涂油等处理,以保护平台表面,延长使用寿命。

四、实际应用与意义

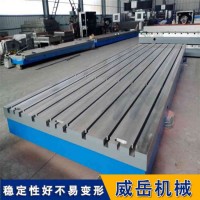

铸铁平台表面刮研等级的选择,直接关系到加工件的精度和质量。在汽车制造、仪器、船舶重工等行业中,对铸铁平台的精度要求高,往往需要达到细刮或精刮等级。这些高精度平台作为基准面,确保了各道工序中工件的准确性和稳定性,进而提升了整个生产线的加工效率和产品质量。

此外,随着智能制造和加工技术的不断发展,对铸铁平台表面刮研等级的要求也在不断提高。先进的数控刮研机、激光检测技术等现代化工具的应用,使得刮研工艺为提升制造业的整体水平奠定了坚实基础。

五、结语

铸铁平台表面刮研等级作为衡量其表面质量的重要指标,对于保障机械加工和测量的精度具有重要意义。通过深入理解刮研等级的区别与要求,掌握先进的刮研技术和工具,我们能够不断提升铸铁平台的加工精度和表面质量,为制造业的转型升级和高质量发展贡献力量。同时,随着科技的不断进步,我们有理由相信,未来的铸铁平台表面刮研工艺将更加智能化、精细化,为人类创造更加美好的生活和工作环境。

威岳机械谢女士15350773479

原文链接:http://www.dh338.com/chanpin/67379.html,转载和复制请保留此链接。

以上就是关于供应铸铁装配平台| 平台 | 装配平台 | 铸铁基础平台全部的内容,关注我们,带您了解更多相关内容。

以上就是关于供应铸铁装配平台| 平台 | 装配平台 | 铸铁基础平台全部的内容,关注我们,带您了解更多相关内容。